Экономика. Технологии. Инновации

Импортозамещение — один из приоритетов белорусского государства. Сегодня многие предприятия стремятся увеличить уровень локализации производимой продукции, причем весьма успешно. Побывали на одном из таких производств, узнали, как здесь реализовывают технологический суверенитет.

Технологии «Индустрии 4.0»

Залогом стабильного роста экономических показателей на наших предприятиях должно стать повышение производительности труда. На этом акцентирует внимание глава Свободной экономической зоны «Могилев» Павел Мариненко.

— Мы пришли к пониманию этого вместе с нашими резидентами. Администрация СЭЗ «Могилев» решила направить свои усилия на развитие этого направления. В основе мероприятий по повышению производительности труда — три главных блока: бережливое производство, трансфер технологий, продвижение новых технологических решений у производителей оборудования.

Павел Мариненко отметил, что в 2024 году 7 предприятий-резидентов СЭЗ «Могилев» приняли участие в проекте международной технической помощи «Содействие внедрению технологий четвертой промышленной революции в Могилевской области», в рамках которого национальные эксперты по бережливому производству оказали методическую помощь. И уже на начальном этапе внедрение инструментов бережливого производства продемонстрировало эффективность их применения.

Например, на ОАО «Бобруйскагромаш» (резидент СЭЗ «Могилев») при внедрении инструментов бережливого производства была выбрана пилотная зона — участок сборки редукторов, проведен анализ текущего процесса производства, выявлены потери и определены возможности для улучшения. По оценке экономистов предприятия, внедрение методики 5S (инструмент системы бережливого производства, подразумевающий организацию каждого рабочего места с использованием визуальных подсказок для оптимизации рабочих и технологических процессов) на пилотном участке и реализация новой планировки позволят получить экономический эффект более 60 тысяч рублей в год.

— В этом году запланирована масштабная работа с предприятиями-резидентами СЭЗ «Могилев», — поделился планами глава Свободной экономической зоны. — В перспективе такая работа задаст вектор развития в этом направлении предприятиям Республики Беларусь.

«Горный» завод на равнинной местности

Частное производственное унитарное предприятие «Завод горного машиностроения» было одним из участников проекта международной технической помощи «Содействие внедрению технологий четвертой промышленной революции в Могилевской области».

Справочно

ЧПУП «Завод горного машиностроения» разработал и выпускает:

— вагон самоходный шахтный;

— бункер-перегружатель;

— перегружатель передвижной скребковый;

— погрузочно-доставочную машину;

— самосвал шахтный;

— запасные части к подземной и шахтной технике.

Полученные консультации экспертов лягут в основу планирования работы нового производственного цеха. Специалисты предприятия прогнозируют повышение производительности труда на 25%.

Но это в перспективе, а пока узнаем, чем живет завод, что здесь разрабатывают и производят, в чем уникальность предприятия. Об этом рассказывает первый заместитель директора — главный инженер ЧПУП «Завод горного машиностроения» Ким Тараканов.

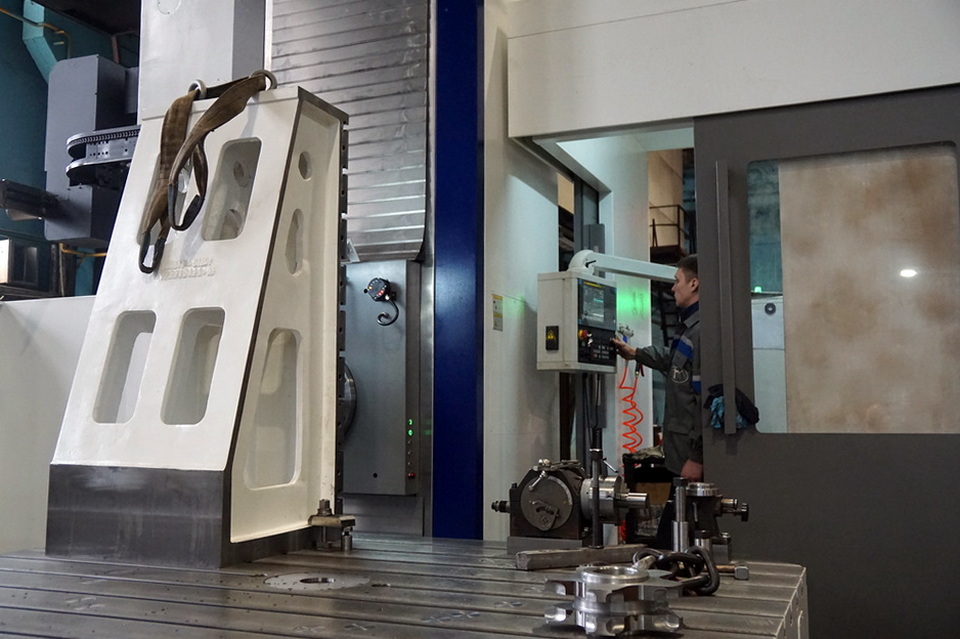

— Вся техника, которую мы создаем, работает под землей. Начинался завод с производства самоходных вагонов. В Беларуси подобного не было. У горнодобывающих предприятий была потребность в таких вагонах, и было принято решение создать завод. Собрали первые вагоны, провели испытания, получили положительные результаты.

Потребность в нашей продукции росла. Стали выпускать бункеры-перегружатели, перегружатели передвижные скребковые. Поняли, что надо двигаться дальше, развиваться. Начали выпускать дизельную технику наряду с той, что работает от электродвигателя.

В конструкторско-технологическом отделе два направления: разработка и создание машин с электроприводом и шахтных машин с двигателем внутреннего сгорания. Основные поставки — на российский рынок. Наши машины работают также в Узбекистане и Туркменистане.

Предприятие сегодня делает ставку на импортозамещение. Здесь изготавливают необходимую оснастку для машин, за исключением каких-то специфических деталей. А в случае необходимости обращаются в холдинг (завод входит в состав компании «НИВА-ХОЛДИНГ»), где есть собственное литейное производство. Налицо импортозамещение — более 80%.

Сейчас на заводе строят новый сборочный цех, что позволит увеличить производственные мощности. Есть площадка, где идет заготовка. Там работают машины термической резки и пилы. В будущем планируют построить цех, где заготовка и сварка будут на отдельной площадке. А в цеху, который уже строится, — сборка.

Штучная работа и самодиагностика

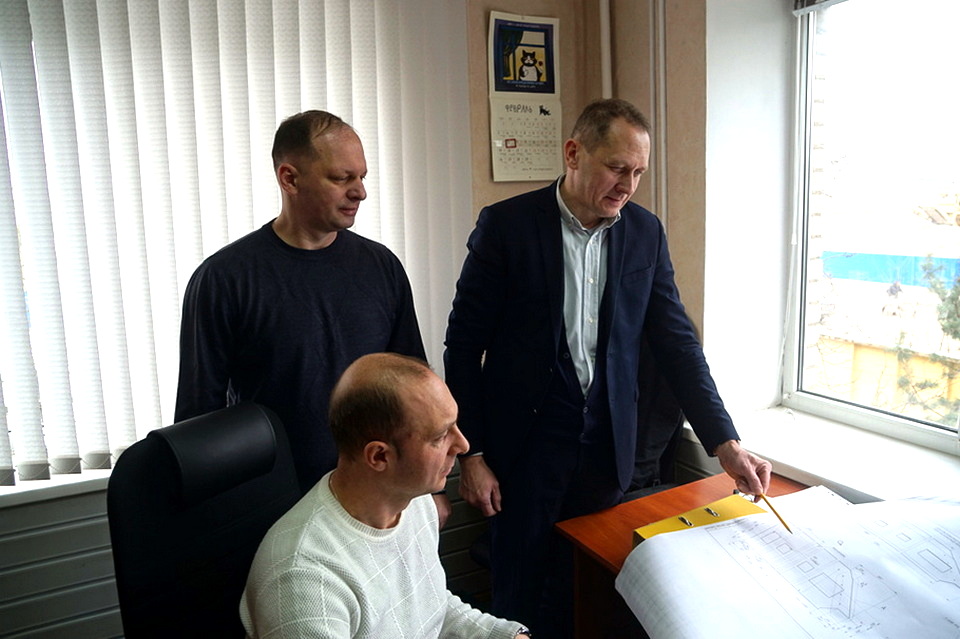

Мозговой центр предприятия — конструкторско-технологический отдел. Именно здесь проектируются подземные машины.

— Есть предприятия, которые нуждаются в этой технике. Они направляют нам техническое задание, и с учетом их пожеланий и имеющегося у нас опыта мы разрабатываем соответствующую технику, — рассказывает главный конструктор ЧПУП «Завод горного машиностроения» Юрий Околокулак. — У нас нет массового производства. Мы делаем машины под каждого заказчика индивидуально. У каждого изделия есть своя модификация, т.е. делается она с учетом определенных особенностей. Например, разные модели для калийных и угольных шахт, различная грузоподъемность. Все это влечет изменения в элементах изделия. У электромашин есть функция проверки работоспособности узлов без подачи высокого напряжения. Перед включением машина сама себя тестирует. Если есть какие-то ошибки, она сообщает об этом оператору. Машины с двигателем внутреннего сгорания также оснащены элементами самодиагностики.

Кадры решают все или почти все

Прежде чем машина уйдет под землю, ее досконально испытывают на земле. И делает это водитель-испытатель завода Максим Леонович. Работает он всего год, но о подземной технике знает все, ведь каждая ее единица проходит через его руки.

— Машины испытываются на их заявленные характеристики: подъем-опускание груза, ходовые качества и т.д. Если обнаруживаем какую-то недоработку, устраняем ее, — говорит испытатель.

А чтобы был полный порядок, необходимо откатать на машине 50 моточасов. В том числе подняться на горку с уклоном 18 градусов с максимальным грузом. Для этого на заводе есть специальная испытательная площадка.

Слесарь-электромонтажник сборочного участка Михаил Емельянов трудится на предприятии с 2010 года. Завод преображался на его глазах. А ведь изначально здесь были пилорама и полуразрушенные здания. Тогда предприятие выпускало единицу техники раз в три месяца.

— Но завод постепенно развивался. И сегодня это современное предприятие. У нас хороший коллектив и интересная работа, можно сказать, творческая. Если раньше мы выезжали к месту эксплуатации нашей техники и там производили пусконаладочные работы, то теперь этим занимается организованная на заводе сервисная служба. Наши руководители в свое время трудились в цехах, так что знают каждого человека и каждый винтик. А значит, завод в надежных руках.

Сергей Карпеков

Фото автора и из архивов предприятия